摘 要:结合往复走丝线切割机理,分析了在往复走丝线切割机上实施多次切割的可行性,通过对机床进行必要的改进、配备性能良好的冲刷系统及采用水剂型乳化液,在DK7732型往复走丝线切割机上实施多次切割工艺是可行的,加工的产品质量能够满足工艺要求。

关键词:往复走丝线切割;多次切割;工艺分析

中图分类号:TG661. 文章标识码:A

Process Analysis of Multiple Cutting on Reciprocating Wire Cutting Machine

Xiedonghe(Automotive engineering vocational college of mechanical and electronic engineering department of hunan)

Abstract:Combining with the mechanism of reciprocating WEDM, the feasibility of multiple cutting on the reciprocating WEDM machine is analyzed. Through necessary improvement of the machine tool, equipping a good scouring system and using water emulsion, it is feasible to implement multiple cutting on the DK7732 WEDM machine. The quality of the products processed can meet the technological requirements.

Keywords:Reciprocating Wire Cutting; Multiple Cutting; Process Analysis

一、引言

随着模具工业的快速发展,人们对往复走丝线切割机的加工要求也越来越高,要求线切割加工在具有快速切割的同时,还要有较高的加工精度和表面质量,多次切割工艺则是其提高表面质量和加工精度的首先并在慢走丝线切割机上得到了实践验证。实施时先用较大的脉冲能量对工件进行粗切割成形,再用较小的脉冲能量对工件进行精加工,最后使用精规准对工件进行磨削加工,使工件表面质量和加工精度达到图纸要求,但慢走丝线切割机价格昂贵,企业难以承受。本文以DK7732型往复走丝线切割机为例,对其进行分析和适当改进,使其能够满足多次切割工艺要求。

二、往复走丝线切割机上实施多次切割的设备条件

普通往复走丝线切割机驱动部分难以满足多次切割的工艺要求,为了保证多次切割后能获得较理想的加工精度和表面质量,要求其驱动系统具很高的移动精度和重复精度,还要求运丝系统保证钼丝在空间位置相对固定,以及配备效果良好的冲刷系统和水剂型乳化液。

1.工作台的移动精度

工作台的移动精度和重复精度是往复走丝线切割机实施多次切割工艺的首要条件,是提高加工精度和表面质量的保证,因此,可采用滚动功能件来提高其重复精度,导轨选用承载能力强的直线导轨,这种导轨在移动时具有良好的导向性,提高了导轨的机械重复跟随性和定位精度,并采用具有全闭环功能的控制系统对工作台的移动进行控制。

2.钼丝在线切割机上的空间位置

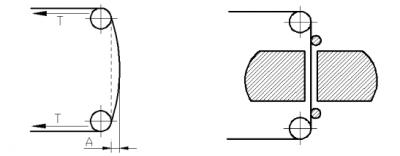

钼丝具有一定的刚性,静止时受拉力作用与导轮相切呈直线状,而在工作过程中受往复惯性力作用(惯性力随丝速变化,丝速大则惯性力也大)向外呈弧线状,它与静止时的位置有一个偏移量 (如图1所示),这个偏移量会影响到工件的加工形状。偏移量的大小随钼丝张力及丝速的大小而变化,张力越大则偏移量越小,但钼丝张力不能太大,否则会影响到钼丝的使用性。在实际切割过程中,往复惯性力处于动态变化中,钼丝张力的大小时刻在变化,会导致钼丝的偏移量也处于时刻变化中,为确保加工中的钼丝始终与工作台垂直,应将钼丝的空间位置进行适当限制,如图2所示。

(如图1所示),这个偏移量会影响到工件的加工形状。偏移量的大小随钼丝张力及丝速的大小而变化,张力越大则偏移量越小,但钼丝张力不能太大,否则会影响到钼丝的使用性。在实际切割过程中,往复惯性力处于动态变化中,钼丝张力的大小时刻在变化,会导致钼丝的偏移量也处于时刻变化中,为确保加工中的钼丝始终与工作台垂直,应将钼丝的空间位置进行适当限制,如图2所示。

图1 电极丝导轮定位时空间示意图 图2 限位器结构示意图

限位器可用硬质合金等耐磨材料制成,安装时较为复杂、要求较高。使用时限位器与钼丝接触要有0.1mm的压紧量,压紧量过大,会使钼丝与工作台的垂直度超差;压紧量过小,起不到限位作用,在调整时压紧状态可用校丝器进行校核。限位器能将运行中钼丝的抖动量控制在极小范围内,其缺点是不能切割较厚的工件,并且要定期调整限位器与钼丝间的接触位置以延长其使用寿命。

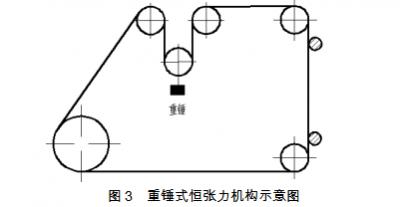

同时为了控制钼丝的松紧程度,可给钼丝加装恒张力装置来保证钼丝在运行过程中始终具有合适的张力,保证钼丝始终紧贴在导轮上,如图3所示。

3)合理的丝速

在进行多次切割工艺时,钼丝分别依次对工件实施粗加工、半精加工及精整加工等三次切割工艺,因此,其单个脉冲能量要逐步减小,并采用合适的丝速来降低钼丝的运行抖动。

4)第一次切割速度要较高

虽然多次切割工艺在慢走丝线切割机上经常使用,但在往复走丝线切割机上应用很少,其原因是第一次切割时的加工速度达不到要求,这样使得多次切割的平均速度及表面质量和采用小脉冲能量后获得的平均速度及表面质量相差不大,虽然可以通过采用多次切割工艺对加工表面进行精修来提高,但对操作者的操作水平及设备要求较高,在加工中,很容易出现工件报废的现象。试验证明,造成第一次切割速度不能设置得较大的原因是采用了乳化油作工作液,在切割中冷却效果和冲洗效能差,在采用较大脉冲电流切割时电蚀物堵塞放电通道致使放电通道不能及时消电离而引起切割不稳定断丝。

5)良好的工作液及冲刷系统

往复走丝线切割机在正常切割时常采用2~3A的电流进行放电切割,当使用黏度及密度都较大的乳化油作工作液时,其传热系数小,钼丝冷却不均,在放电产生的高温下,乳化油中的碳氢分子易与电蚀物粘结成十分黏稠的胶状物裹住钼丝并堵塞放电通道,阻止新的工作液进入放电通道,影响切割的顺利进行。

当使用不含油的环保型水剂工作液时,其切割稳定性、切厚能力、表面质量、短路及断丝现象等均有明显改善,切缝内只有少量残留电蚀物,其原因是工作液本身不含有碳氢分子且具有良好的流动性和冲洗性,能保证钼丝在切割过程中得到充分而均匀的冷却,因此,可采用较大的脉冲电流对工件进行快速切割。试验表明,当使用水剂型乳化液时,切割60mm厚度的钢工件,其切割电流可达6A,切割过程也很平稳,切割面质量也较好。

在试验中还发现工作液的冲刷力对切割速度也有较大影响。冲刷力过小,电蚀物难以被冲走,电蚀物在切缝中易粘结形成直径较大的团,加重了放电通道的堵塞,导致钼丝切割时不能被充分冷或冷却不均而断丝;冲刷力过大,会加重切割中钼丝的抖动,使切割变得更加不稳定。

三、往复走丝线切割机实施多次切割的技术要求

在往复走丝线切割机上实施多次切割工艺,除了上述条件外,还应注意下列几个方面。

(1)实施多次切割前必须根据工件厚度、材料情况、表面粗糙度及精度要求等状态设置相应的加工参数如切割电流、脉宽、脉间、电压等。

(2)在工作液循环箱内加装过滤装置来维持工作液的清洁度,延长其使用寿命。实际使用时可按实际使用时间的累计值定期吏换过滤装置,还可察看工作液的颜色等方法来判断工作液是否可用,否则会影响切割的顺利进行。

(3)在切割过程中,由于钼丝自身也会因放电而损耗、损伤,导致其抗拉能力及通电能力下降,会引起切割过程中短路及断丝,甚至导致工件报废,因此,必须对钼丝的工作过程随时进行监控,根据切割面积及切割时间定期更换钼丝以保证切割的顺利进行。

(4)在控制系统上,采用Autocut线切割编程控制系统,其精度可达1 ,能够对机床的定位误差进行实时补偿。具有多次切割功能,自带有用户可难护的工艺库,由经验丰富的操作者事先根据工件情况将有关切割参数输入该线切割机自带的工艺库中,操作者可根据工件情况随时调用其参数,从而使多次切割变得简单、可靠。

,能够对机床的定位误差进行实时补偿。具有多次切割功能,自带有用户可难护的工艺库,由经验丰富的操作者事先根据工件情况将有关切割参数输入该线切割机自带的工艺库中,操作者可根据工件情况随时调用其参数,从而使多次切割变得简单、可靠。

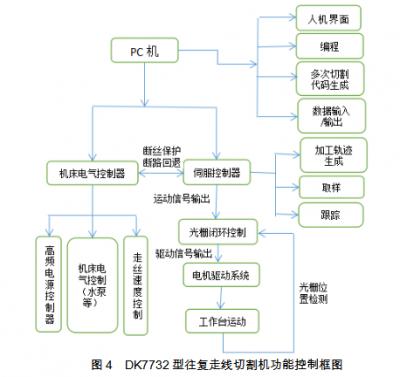

三、能实施多次切割的机床

根据这些条件及切割要求,我们采用了江苏某公司生产的DK7732型往复走丝线切割机,该机采用了恒源流一体化控制技术,编程系统采用Autocut线切割编控系统,其PC机上可以完成自动编程、代码显示、相关数据输入、加工跟踪等功能,其功能控制界图如下图4所示。

四、小结

通过在该快走丝线切割机上实施多次切割工艺时发现,只要对快走丝线切割进行适当改造及采用合适的冲刷系统,对切割工艺进行改进,采用线切割恒源流一体化控制技术,相关参数设置合理、操作得当,加工后的工件尺寸精度及表面质量符合图纸要求,说明了多次切割工艺在快走丝线切割机上可行。这种加工方法可作为企业借签,并且对于我国电加工产业水平的提升具有十分重要的指导意义。

参考文献:

[1]刘晋春.特种加工[M].北京:机械工业出版社,2008.

[2]曹凤国.特种加工手册[M].北京:机械工业出版社,2010.

[3]邓建华,高速走丝线切割机床多次切割技术,模具工业,2006,32(11):58~62.

[4]李明奇,高速走丝电火花线切割加工多次切割工艺的研究及应用,电加工与模具,2003(4):45~47.