前 言 热处理是将金属材料放入特定的介质中加热,保温和冷却,来改变材料表面或内部的金相组织结构,来得到我们需要的材质特性。这是一门很深的学问,深究起来一本厚厚的书都写不全。落水三千,只取一瓢自己需要的,吃透了即可。作为机械工程师,我们只需要着重关注一些设计常用材料热处理知识就够了。 一、快速了解各项热处理 (1)退火 工艺:将钢加热至适当温度——保温——炉冷 目的: 降低硬度,提高塑性,为切削加工做准备 消除内应力 细化晶体,为后续热处理做准备

(2)正火 工艺:将工件加热至Ac3以上30-50度——保温——取出空冷/喷水/吹风冷却。 目的:使晶粒细化和碳化物分布均匀化。功能和退火有点类似,但还是有区别,后文会给出对比。 (3)淬火 工艺:将钢加热至临界点以上——保温一段时间——快速冷却 目的:提高钢的强度,硬度,耐磨性,韧性,疲劳强度甚至铁磁性,耐腐蚀性 (4)回火 工艺:工件淬火后——重新加热——保温——空冷/水冷/油冷 目的: 清除淬火产生的应力 改善零件综合性能,调整工件的强度,硬度,塑性和韧性 稳定尺寸,保证精度

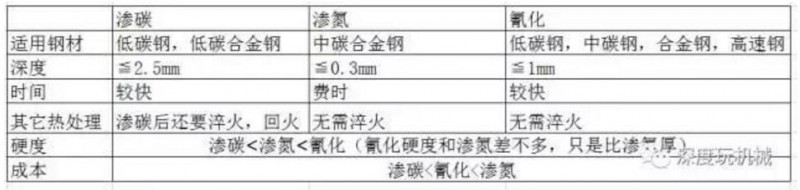

(5)调质 工艺:调质=淬火+高温回火 目的:调节材料高强度和高韧性,获得综合性能好的零件 (6)表面渗碳/渗氮/氰化 工艺:将工件加热——在零件表面渗入相应的原子 目的:获得表面硬度高,芯部韧性好的零件 三者区别:

综合来看:渗碳和渗氮是各有特色,氰化相当于综合了二者的优点,缺点是渗层较薄,易产生黑色组织。 (7)发黑(发蓝) 工艺:加热——碱性药业浸泡——形成氧化膜 目的:表面防腐蚀,防锈,但效果一般。 (8)固溶处理 工艺:将材料加热——保温——过剩相充分溶解——快速冷却 此工艺有点像淬火,但是加热的温度不一样,得到的效果不一样。 通俗讲法:冰糖+米+水,不蒸煮,米和冰糖不溶,蒸煮后得到甜粥 目的:改善钢和合金钢的塑性,韧性 (9)时效处理 1.人工时效 工艺:低温回火后,精加工前——加热材料至100-150度——保温5-20小时。 目的:稳定精密制件的尺寸,消除残余应力 2.自然时效 工艺:工件在室温条件长时间放置 目的:释放残余应力,改善机械性能,稳定尺寸 二、弄清退火,正火和回火 四把火中,淬火没的说,功能独一无二,最容易理解,但另外三把火看起来都差别不大,都是改善材质性能的作用,很容易搞混,简单区分如下: 退火,正火一般发生在切削和淬火前,但是对于性能要求不高的工件也可代替回火,作为最终热处理。 退火,正火在同样能达到要求的时候优先选择正火,因为正火成本低却效率高。 | 情况 | 预处理 | 原因 | | 低中碳钢(含碳量<> | 正火 | 二者都能达到要求,选正火 | | 高碳钢,合金钢 | 退火 | 若此处用正火,硬度太高,不利于切削 | | 形状复杂,尺寸大 | 退火 | 退火温柔,不易变形,开裂 | | 一般工件 | 正火 | 这一项是与第三项对比形成的 |

淬火后的加工件是不能直接使用的,脆性太大,易断,所以一般都会进行回火,或者如第一点说的正火或退火

三、如何选择热处理硬度 1. 根据载荷种类考虑

2.根据速度和精度考虑

| 高速或高精度 | 一般要求硬度50~62HRC,但如果轴径太大,虽然转速很高(3000r/min),这个不可能淬到很高的硬度(一般只能达220HB左右),便不能一律要求高速度高硬度,而要通过降低配合件的硬度和其他措施来处理 | | 中速 | 一般采用中硬度40~45HRC | | 低速 | 一般采用低硬度,正火或调质硬度220~260HB |

3.若俩零件摩擦,二者硬度应该有差,一硬一软,更耐磨 | 举例一:传动齿轮 | 小齿轮齿面硬度一般比大齿轮齿面硬度高25~40HB | | 举例二:螺母与螺栓 | 螺母材料比螺栓低一级,硬度低20~40HB(可以避免咬死和减少磨损) |

四、常用材质热处理应用

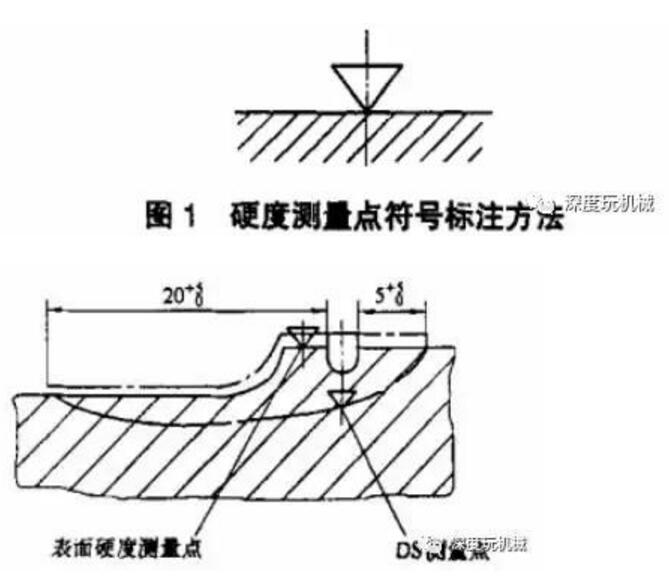

五、热处理标注方式参考 1.要求硬度检测的标法

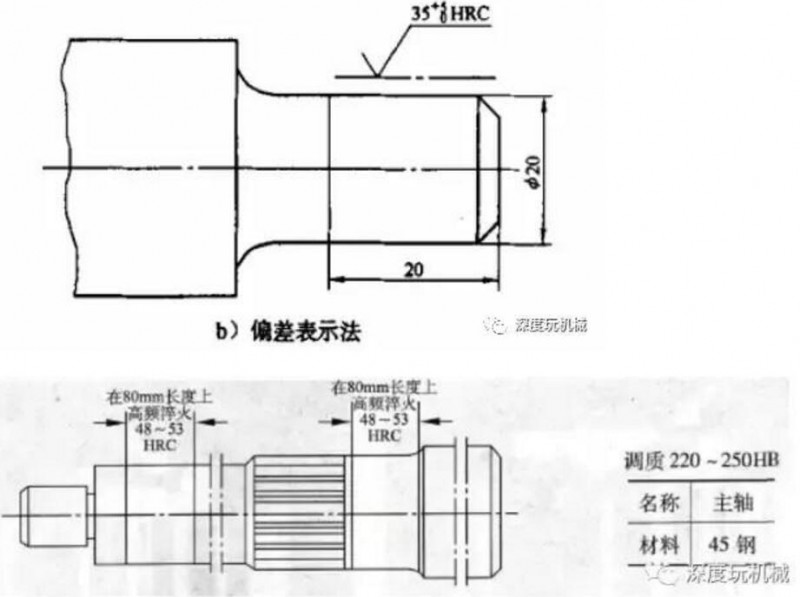

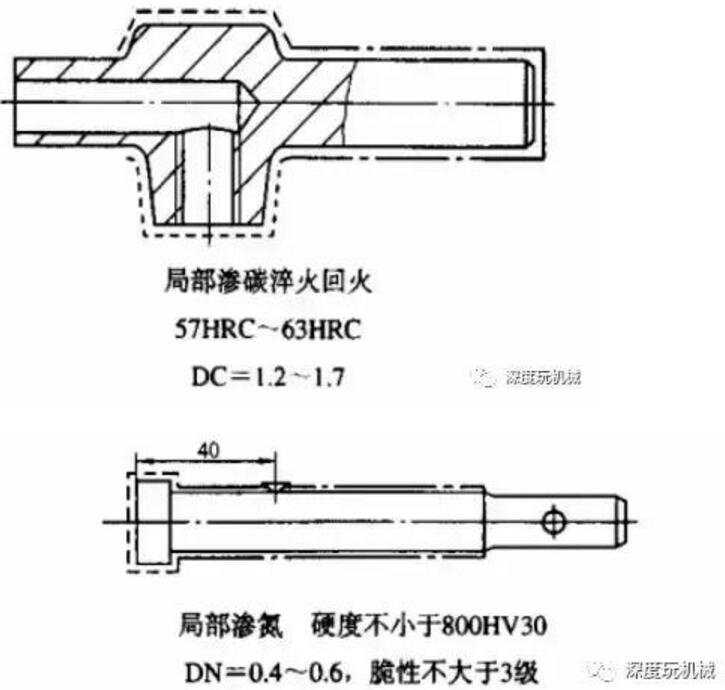

2.局部热处理标注

3.表面处理的标法

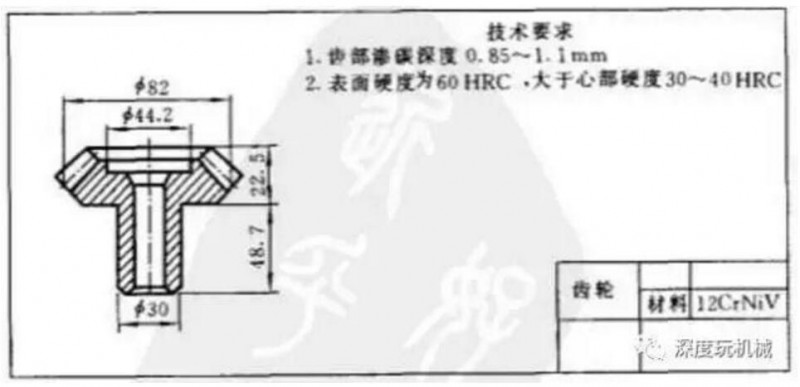

4.渗碳/渗氮/氰化

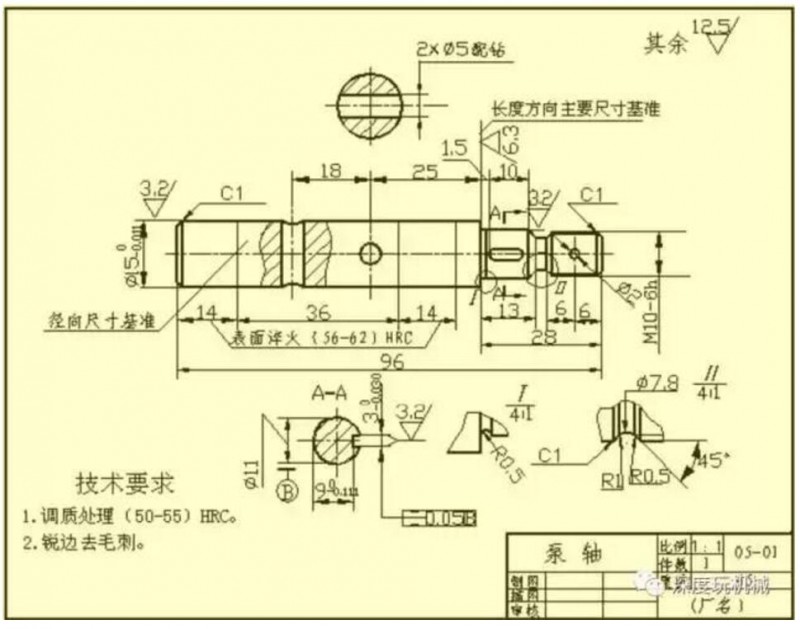

5.技术要求写法参考

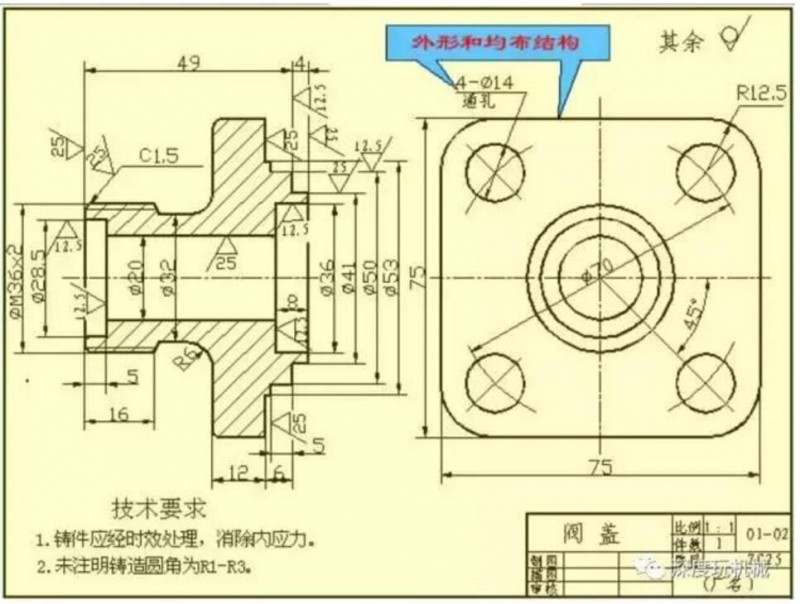

6.整张图纸参考

上图俩份图纸来源网络,主要用来参考热处理的标注,其实并不完整,请勿计较。 |